文章出处:高分子科技

受自然生物启发,具有可编程结构设计和可控变形能力的柔性驱动器逐渐受到广泛关注。3D打印技术的应用则克服了传统成型方法的一些瓶颈与限制,为具有复杂结构的柔性驱动器的制备成型提供了一种新方法。其中,熔融沉积成型(FDM)方法具有成本低、原理简单、无颗粒沉降、材料适应性广等优点,但由于熔丝沉积3D打印机的结构原理限制,低模量线材通过传动齿轮送入挤出头时会出现屈曲失稳或打滑现象,难以打印超柔性磁驱动器。因此,迫切需要发展一种新的基于柔性材料的3D打印方法。

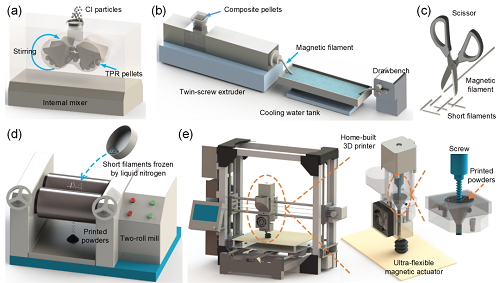

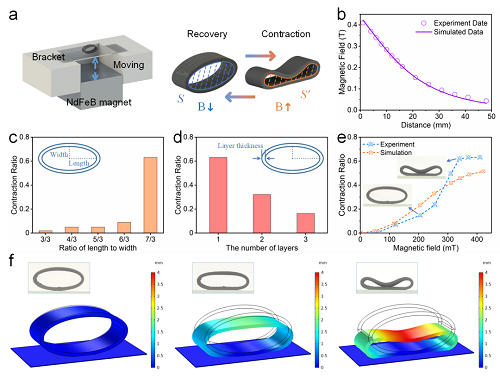

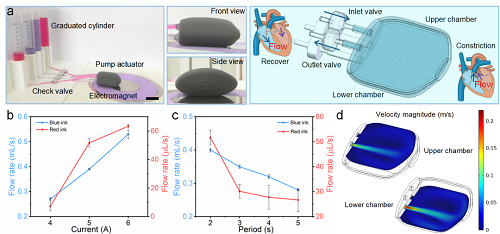

近日,中国科学技术大学龚兴龙教授团队在《Advanced Science》上发表了题为“3D Printing Ultraflexible Magnetic Actuators via Screw Extrusion Method”的论文。该论文通过熔融共混挤出和液氮研磨方法制备了可打印的CIP/TPR磁性粉末,并将螺杆挤出技术引入打印机的加热组件,以克服传统熔丝沉积打印过程中的柔性线材的屈曲失稳问题。因此,打印样件的模量可以降低至~2 MPa。基于上述3D打印方法,构建了软管和管道结构以证明磁驱动器的变形可控性,并通过一系列实验和有限元仿真研究了磁驱动器的磁致变形性能,其最大收缩率分别可以达到66%和63%。最后,通过演示实验验证了吸盘和泵仿生磁驱动器的功能化操作,可用于吸附和释放物体以及泵送液体。

图1 粉末制备过程和超柔性磁驱动器打印过程示意图。

图2 软管驱动器的变形行为分析。

视频1 吸盘驱动器用于吸附、释放载玻片

视频2 吸盘驱动器用于吸附、释放乒乓球

图3 吸盘驱动器的应用演示。

图4 管道驱动器的变形行为分析。

视频3 泵驱动器用于泵送液体

图5 泵驱动器的应用演示。

综上,该工作开发了一种基于螺杆挤出技术的3D打印方法用来制造超柔性磁驱动器。打印的磁驱动器具有复杂的结构设计和可控的变形能力,在软体机器人和仿生学领域具有广阔的应用前景。论文第一作者为中国科大工程科学学院博士研究生曹旭峰,通讯作者为中国科大工程科学学院龚兴龙教授和宣守虎教授。

该研究得到了国家自然科学基金项目和中央高校基础科研基金的资助和支持。

原文链接: